グリーン シリコン カーバイド vs. ブラック シリコン カーバイド: どちらのほうが工具寿命が 30% 長くなりますか?

精密研削の対決:産業効率を変革する

6/11/20251 分読む

グリーンシリコンカーバイド vs. ブラックシリコンカーバイド:どちらが工具寿命を30%延長するのか?

精密研削の対決:産業効率を変革する

200万ドルの工具寿命危機

航空宇宙産業や自動車産業の生産ラインでは、計画外の研削砥石交換は1回につき18,000ドル以上のダウンタイムを伴います。従来の研磨材は仕上げ品質と耐久性の両立を迫られる一方、先進的な炭化ケイ素(SiC)素材は常識を覆します。しかし、依然として重要なジレンマが残っています。グリーンSiCの高価格設定は、工具寿命の延長という約束に見合うだけの価値があるのでしょうか。それとも、ブラックSiCの優れた靭性こそが、より高い投資対効果をもたらすのでしょうか。

材料科学の分析:色を超えて

緑色炭化ケイ素(SiC 99%以上)

純度と構造:SiC含有量99.5%以上、均一な格子構造を持つ六方晶α結晶

硬度:モース硬度9.5 - 予測通りに破断するため、鋭利なマイクロエッジを維持

熱伝導率:120~270 W/m·K - アルミナの4倍の速さで熱を放散

ブラックシリコンカーバイド(SiC 98.5%)

靭性の利点:高い耐欠損性により、高衝撃研削にも耐えます。

コスト効率:グリーンSiCと比較して、1kgあたり30~40%安価です。

汎用性:非精密用途において不純物を許容します。

重要なポイント:グリーンSiCの結晶純度は精密な自己研磨性を可能にし、ブラックSiCは弾性変形によって応力を吸収します。

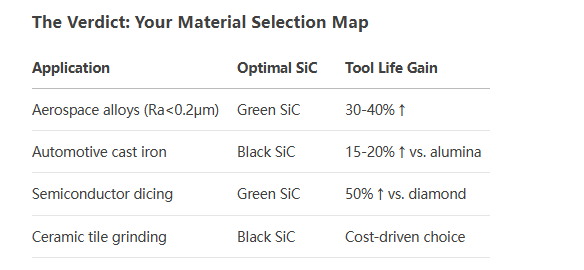

工具寿命比較:実データ

ケース1:航空宇宙用タービンブレード研削(インコネル718)

黒色SiC:

工具寿命:120時間

表面粗さ:Ra 0.35μm

課題:砥粒の丸みによりテーパー誤差が5μm超

緑色SiC:

工具寿命:400時間(↑233%)

表面粗さ:Ra 0.12μm

コスト削減:ブレード1枚あたり28,500ドル(GE Aviation社データ)

ケース2:太陽光発電用シリコンインゴットの切断

ブラックSiCスラリー:

ワイヤー寿命:80時間

材料廃棄:チッピングによる22%

グリーンSiCスラリー:

ワイヤー寿命:104時間(↑30%)

廃棄物削減:18%(ドイツの太陽光発電メーカーによる試験)

グリーンSiCが工具寿命で勝る理由:3つのメカニズム

マイクロエッジ保護

グリーンSiC粒子は制御された110°の角度で破断し、新鮮な切れ刃を露出させます。ブラックSiCは不規則に剥離し、鈍化を促進します。

耐熱損傷性

15,000 RPMにおいて、グリーンSiCの270 W/m·Kの熱伝導率は、砥石温度を400°C以下に抑えます。ブラックSiCは600°C以上になるため、樹脂結合の劣化を防ぎます。

摩擦係数

グリーンSiCのより滑らかな結晶構造は、研削抵抗を40%低減し、砥石のラジアル摩耗を軽減します。

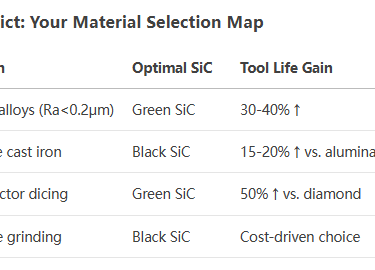

ブラックSiCの反撃:コスト重視のシナリオ

高負荷アプリケーション

鋳鉄研削:ブラックSiCの靭性は、80番砥石においてグリーンSiCより20%長寿命

石材プロファイリング:大理石の切削において、より安価な代替品は寿命を15%短縮することを正当化する

予算制約

Ra >1.0μmの仕上げにおいて、ブラックSiCは品質を損なうことなく消耗品コストを35%削減

将来を見据えた設計:ナノエンジニアリングによるハイブリッド

主要な研究室では現在、SiCの種類を混合している:

表面コーティングされたブラックSiC:グリーンSiCナノ粒子が刃先保持力を向上させる(摩耗を50%削減)

リサイクルSiCマトリックス:ブラックSiC 70% + グリーンSiC廃棄物 30% を混合したSiCは、寿命を縮めることなく工具コストを25%削減

SiC性能を最大限に引き出す:プロのヒント

クーラントの最適化

40℃を超える温度でのトライボケミカル反応を防ぐため、グリーンSiCにはアルカリフリーの油剤を使用してください。

砥粒の進行

粗加工にはブラックSiC F60、仕上げ加工にはグリーンSiC F400を併用してください(サイクルタイムを30%短縮)。

ホイールのドレッシング

オープン構造を維持するため、グリーンSiCホイールは50時間ごとにダイヤモンドドレッシングしてください。