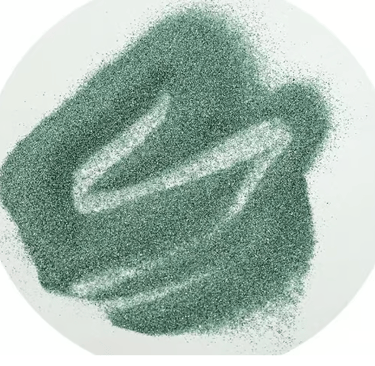

データに基づく選定:グリーンシリコンカーバイドの粒度と硬度パラメータの説明

研磨性能を最適化!グリーンシリコンカーバイドの粒度、硬度、産業適合性を選択するための科学的根拠に基づいたガイド。

5/26/20251 分読む

はじめに

グリーンシリコンカーバイド(SiC)は、その優れた硬度、熱伝導性、そして化学的不活性さで知られる高級研磨材です。精密研削、半導体プロセス、先端セラミックスなどに広く利用されており、その性能は粒度と硬度という2つの重要なパラメータに左右されます。このブログでは、データ駆動型の方法論が、産業界が効率、コスト、品質のバランスを取りながら最適なSiC仕様を選択するためにどのように役立つかを詳しく説明します。

1. グリーンシリコンカーバイド:主要特性と産業的価値

99.5%を超える純度で合成されたグリーンSiCは、最小限の汚染と超微細仕上げが求められる用途において、ブラックSiCよりも優れた性能を発揮します。主な特性は以下のとおりです。

モース硬度:9.5:ダイヤモンドと窒化ホウ素に次ぐ硬さです。

熱伝導率(120~270 W/m·K):熱を効率的に放散し、熱による損傷を軽減します。

化学的安定性:高温下でも酸、アルカリ、酸化に対する耐性があります。

これらの特性により、光学、電子機器、航空宇宙など、精度と信頼性が不可欠な産業において、SiCは不可欠な存在となっています。

2. 粒度:精度の要

粒度は、研磨材の切削効率と表面仕上げを左右します。グリーンSiCは、特定の用途に合わせて調整された標準化された粒度範囲に分類されています。

超粗粒度(F16~F36)

粒子径:1400~600μm

用途:セラミックまたはタングステンカーバイドの粗研削における迅速な材料除去。

データインサイト:材料除去速度(MRR)は30~50cm³/分ですが、仕上げ面粗度はRa 3.2~6.3μmです。

中粒度(F46~F120)

粒度:600~125μm

用途:光学ガラスまたはシリコンウェーハの半仕上げ

データインサイト:MRR(15~25cm³/分)と表面品質(Ra 0.8~1.6μm)のバランスが取れています。

細粒および極細粒度(F150~F2000)

粒度:125~3μm

用途:サファイアレンズの鏡面研磨、半導体ウェーハのダイシング

データインサイト:Ra ≤ 0.1μmの仕上げを実現しますが、MRRは2~5cm³/分と低速です。

選定戦略:

目標表面粗さ(Ra)と材料の硬度に基づいて、粒度を優先します。例えば、F800~F1200粒度は、窒化ガリウム(GaN)基板でRa 0.05~0.1 μmを達成するのに最適です。

3. 硬度パラメータ:モース硬度スケールを超えて

モース硬度は基準値を提供しますが、ヌープ硬度(2500~2800 kg/mm²)やビッカース硬度(2200~2400 HV)といった高度な指標は、グリーンSiCの耐摩耗性と切削寿命についてより深い洞察を提供します。

有効硬度に影響を与える要因

結晶構造:六方晶α-SiC結晶は異方性硬度を示し、方向性研削に優れています。

不純物含有量:鉄(Fe₂O₃ ≤0.2%)と遊離炭素(≤0.1%)のレベルは、構造の完全性に影響を与えます。

後処理: 熱処理 (酸洗浄など) により、純度と微小硬度が 5~10% 向上します。

Case Study:

A solar panel manufacturer switching from F240 to F800 grit Green SiC reduced subsurface damage in silicon ingots by 40%, directly correlating to a 15% increase in photovoltaic efficiency.

4. データ駆動型意思決定フレームワーク

現代の産業界では、SiCの特性と運用目標を整合させるために分析を活用しています。

ステップ1:パフォーマンス指標の定義

材料除去率(MRR):量産において極めて重要。

表面粗さ(Ra):光学部品または半導体部品にとって極めて重要。

工具寿命:安定した性能を維持できる時間で測定。

ステップ2:パラメータをアプリケーションにマッピング

半導体ウェーハダイシング:

粒度:F1500~F2000(D50=3~6μm)。

硬度:≥2600 kg/mm²(ヌープ硬度)。

成果:マイクロクラックの最小化(SSD <10 nm)。

セラミックマトリックス複合材研削:

粒度:F80~F120(D50=180~53μm)。

硬度:SiC-SiC複合材料(ビッカース硬度2300 HV以上)向けに最適化されています。

成果:研削砥石の寿命を30%延長します。

ステップ3:実機試験による検証

ラボ試験:管理された条件下で工具摩耗率と表面品質を測定します。

現場フィードバック:エンドユーザーと協力して、砥粒と硬度の組み合わせを改良します。

5. 一般的な課題の克服

課題1:速度と精度の両立

解決策:ハイブリッドアプローチを採用する。粗粒度でバルク除去を行い、細粒度で仕上げを行う。例えば、金型研磨では、F240 → F800への段階的研磨により、総サイクルタイムが25%短縮される。

課題2:コストと性能のトレードオフ

解決策:高純度グリーンSiC(Fe₂O₃ ≤0.1%)はコストが20~30%高くなるが、医療機器製造におけるリワーク率を50%削減する。

課題3:環境コンプライアンス

解決策:使用済み研磨材を回収するためのクローズドループリサイクルシステムを導入し、廃棄物コストを40%削減する。

6. 研磨材選定の将来動向

AIを活用した最適化:機械学習モデルは、材料特性に基づいて最適な研磨材と硬度の組み合わせを予測する。

持続可能な製造:低エネルギーSiC合成法は、二酸化炭素排出量を削減します。

ナノ研磨材:原子レベルの表面仕上げのためのサブミクロングリーンSiC(≤1μm)。

結論

適切なグリーンシリコンカーバイドの粒度と硬度を選択することは、芸術であり科学でもあります。材料データ、アプリケーション要件、そして高度な分析を統合することで、産業界は比類のない精度と効率を実現します。半導体ウェーハの研磨であれ、あるいはタービンブレードの研削など、データに基づく選択により、1 ミクロン単位の精度が重要になります。