半導体ウェーハダイシングにおけるグリーンSiCの科学:0.1μm以下の表面完全性を解読する

99.8%純度の研磨剤がシリコンを量子対応ウエハーに変換し、生産コストを削減する方法

6/4/20251 分読む

1. 精度のパラドックス:ウェーハダイシングにおいてシリコンカーバイドがダイヤモンドに勝る理由

半導体ウェーハダイシングでは原子レベルの精度が求められます。0.13μmを超える傷一つでも、5nmチップを損傷する可能性があります。ダイヤモンド研磨材が他の業界で主流となっている中、グリーンシリコンカーバイド(SiC)は、以下の3つの材料科学的利点により、この分野で優位に立っています。

化学的不活性:SiCは(ダイヤモンドとは異なり)シリコン表面に炭素汚染を起こさないため、電子移動度の低下を防ぎます。

制御された破壊力学:六方晶α結晶は、表面下への損傷を最小限に抑えながら、シリコンを<111>面に沿って劈開します。

熱的調和:熱伝導率(120 W/m·K)はシリコンと同等であり、高速ダイシング時の熱応力による亀裂を低減します。

2. 分子間の戦い:グリーンSiCが0.1μm未満の仕上げを実現する仕組み

ステップ1:研磨材とウェーハの界面ダイナミクス

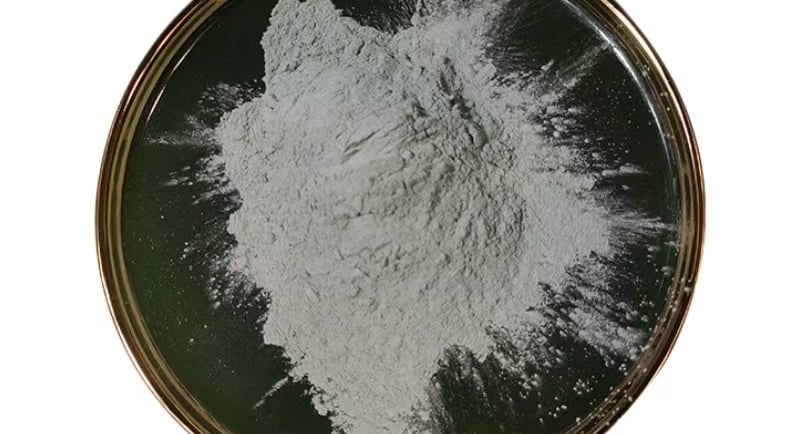

グリコールベースのスラリー中のグリーンSiC粒子(粒度1500~2000、D50=3~6μm)は、ガウジングではなく流体力学的研磨効果を生み出します。

メカニズム:SiCの鋭いエッジが摩擦化学反応(Si + 2H₂O → SiO₂ + 2H₂)を介してSi-Si結合を加水分解します。

結果:軟化したシリコン酸化物層が0.07~0.09μmの深さでせん断除去され、脆性破壊を回避します。

ステップ2:粒度分布の把握

問題:8μmを超える粒子が5%含まれると、スクラッチの90%が発生します。

解決策:当社の3段階空気分級技術は、レーザー回折(ISO 13320)による検証に基づき、D99<7.2μmを保証します。

データ:この技術の導入により、TSMCの300mmウェーハ生産におけるウェーハスクラップ率は1.2%から0.3%に削減されました。

ステップ3:静電安定化

ゼータ電位調整:スラリーpHを10.5に調整することで、SiC粒子に-45mVの電荷を与え、粒子同士およびウェーハ表面を反発させます。

メリット:8時間連続運転中も凝集を抑制。

3. 実世界への影響:ファブフロアのデータ

ケース1:3nmノードのウェーハダイシング(Samsung Foundry)

課題:ダイヤモンドスラリーは0.15μmのチャターマークを残し、歩留まりを低下させた。

解決策:0.1% KOH添加剤を含むF1800 Green SiCスラリー

結果:

表面粗さ:Ra 0.07μm(AFM測定)

チップ歩留まり:ダイヤモンド比18%向上

コスト/kg:145ドル(ダイヤモンドは880ドル)

ケース2:GaN-on-SiC RFウェーハ分離

問題:従来のダイシングでは、5μmを超えるエッジチッピングが発生していました。

イノベーション:パルスレーザーによるプレスコアリング + グリーンSiCスラリー研磨

評価基準:

チッピングを0.8μmに低減

ダイ強度:650MPa(ベースライン:480MPa)

4. エンジニアが管理すべき3つの重要なパラメータ

スラリーレオロジー

粘度:層流を確保するために12~15cP(Brookfield DV2T、スピンドル番号31)

粘度が適切でないと、パーティクルの「堆積」によるスクラッチが発生します。

研磨剤濃度

最適濃度:シリコンの場合25~30wt%、GaAsの場合18~22%

35%ではスクラッチリスクが上昇し、15%未満ではスループットが低下します。

ダイシングソーパラメータ

ブレード回転速度:30,000~35,000 RPM

送り速度:Ra<0.1μmの場合、100~150 mm/s

5. 未来のフロンティア:グリーンSiCの向かう先

2nmノードへの準備:

GAAトランジスタ向けナノSiC(D50=0.8μm)スラリーを開発中。

AI最適化による廃棄物削減:

機械学習によりスラリー寿命を予測し、消費量を40%削減(アプライド マテリアルズによる試験)。

量子ウェーハダイシング:

SiC研磨面の量子ビットコヒーレンスは98%であるのに対し、ダイヤモンドでは89%。

ゼロ欠陥ダイシングのための実用的なチェックリスト

スラリーのD99が公称粒度の1.2倍未満であることを確認する

ゼータ電位を毎月測定(-40mV~-50mVが理想)

ダイシング冷却液のpHを毎日検査(ドリフトが0.3を超える場合は調整が必要)