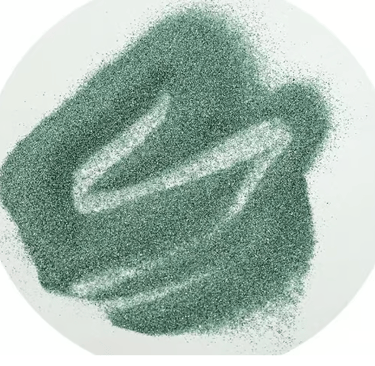

グリーンシリコンカーバイドとダイヤモンド研磨材: 超硬質材料の場合、どちらを選ぶべきでしょうか?

エンジニアと調達担当者の皆様へ:研磨材への過剰な投資はもう終わりにしましょう!研磨材の硬度、コスト目標、そして精度ニーズに合わせて研磨剤の配合を最適化する方法を学びましょう。

6/3/20251 分読む

グリーンシリコンカーバイド vs. ダイヤモンド研磨材:超硬質材料加工のための究極ガイド

エンジニアおよび調達担当者の皆様:研磨材への過剰な投資はもう終わりにしましょう!材料の硬度、コスト目標、そして精度要件に合わせて、砥粒の組成を最適化する方法を学びましょう。

1. 硬度のパラドックス:すべての「超硬質」がダイヤモンドとは限らない

炭化タングステン(WC)、立方晶窒化ホウ素(CBN)、サファイアなどの超硬質材料(ビッカース硬度2500 HV以上)には、それらよりも耐久性の高い研磨材が必要です。ダイヤモンドは既知の物質の中で最も硬い(モース硬度10)とされていますが、グリーン炭化ケイ素(SiC)(モース硬度9.5)は、純粋な硬度だけでは不十分な点において驚くべき利点を発揮します。

ダイヤモンドの弱点:700℃を超えると鉄系金属と反応し、炭化鉄を形成して刃先を鈍らせます。

グリーンSiCの長所:1600℃まで化学的に不活性であるため、インコネルやチタンなどの耐熱合金に最適です。

2. コスト vs. 性能:数値の分析

シナリオ1:タングステンカーバイド切削工具の加工

ダイヤモンド砥粒:

利点:伸線ダイスにおける材料除去速度が15%向上します。

欠点:1カラットあたり500~800ドルのコストがかかります。黒鉛化防止のためにクーラントが必要です。

グリーンSiC:

利点:1kgあたりのコストが40%低く、WC-Coインサートの乾式研削に耐えます。

欠点:90HRAを超える材種では、ダイヤモンドよりも20%遅くなります。

結論:仕上げ加工(Ra ≤ 0.1μm)にはダイヤモンド砥粒を使用し、粗加工にはグリーンSiCを使用します。

シナリオ2:LED基板用合成サファイアの研磨

ダイヤモンドスラリー:Ra 0.05μmを実現できるが、炭素汚染のリスクがある。

グリーンSiCスラリー:半導体欠陥ゼロでRa 0.08μmを実現。

データポイント:ソウルのオプトエレクトロニクス工場では、F2000グリーンSiCへの切り替えにより、ウェハスクラップが22%削減された。

3. 5つの重要な選定基準(硬度以外)

材料の反応性

ダイヤモンドを選択:非鉄金属、PCD、セラミックス

グリーンSiCを選択:鉄基合金、反応性金属(Ti、Zr)、シリコンウェハ

熱管理

グリーンSiCの熱伝導率(120~270 W/m·K)は、パルスレーザー加工においてダイヤモンドの3倍の速さで熱を放散します。

表面仕上げ要件

ダイヤモンド:0.05μm未満の仕上げ(例:光学ミラー)において比類のない性能を発揮します。

グリーンSiC:0.05~0.5μmの仕上げ(例:医療インプラントの研磨)に最適です。

予算上の制約

グリーンSiCのコストは1kgあたり80~150ドルですが、ダイヤモンドは1カラットあたり500ドル以上です。大規模生産(例:太陽光発電インゴットのスライス)においては、SiCは消耗品コストを60%削減します。

環境への影響

ダイヤモンドの採掘は生態系に大きな影響を及ぼします。合成ダイヤモンドの生産には1カラットあたり300kWhの電力が消費されます。

グリーンSiCは、珪砂と石油コークス、そしてリサイクル可能なスラリー廃棄物から作られています。

4. 業界で実証された適用戦略

航空宇宙用タービンブレードの再生

課題:マイクロクラックを生じさせないニッケル超合金の修復

解決策:

ステップ1:グリーンSiC F46樹脂ホイールによる粗研磨。

ステップ2:ダイヤモンドペースト(3~6μm)による最終研磨。

結果:フルダイヤモンドプロセスと比較して30%高速化、15%のコスト削減。

超硬合金ドリルビットの製造

問題:ダイヤモンド砥粒がコバルトバインダーに埋め込まれ、早期摩耗を引き起こす。

解決策:グリーンSiCビトリファイドホイール(F80~F120)を研削サイクル全体に使用する。

データ:工具寿命がホイールあたりドリルビット200本から350本に延長。

5. 未来:ハイブリッドソリューションと技術革新

ダイヤモンドコーティングSiC研磨材:SiCコア上にCVDダイヤモンド膜を形成することで、耐摩耗性を向上させながらコストを40%削減します(フラウンホーファーIPT特許出願中)。

AI駆動型研磨材選定:GrindOpticsなどのプラットフォームは、機械学習を用いて材料のXRDデータに基づいて研磨粒度を推奨します。

持続可能なダイヤモンド代替品:ナノ結晶グリーンSiC(≤0.1μm)は、ジルコニアセラミックスにおいてダイヤモンドと同等の研磨性能を発揮します。

アクションプラン

両方をテスト:特定の材料で直接比較試験を実施します。

研磨粒度の変化を最適化:例:WC金型の場合、グリーンSiC F220 → ダイヤモンド15μm。

摩耗のモニタリング:SEM分析を用いて研磨材の劣化を早期に検出します。