ウェーハの傷を解決:グリーンSiCがRa≤0.1μmの表面仕上げを実現する方法

年間200万ドルのスクラップ損失を削減する半導体グレード研磨材

6/10/20251 分読む

ウェーハ傷の危機:従来の研磨材が機能しない理由

3nmノードでは、300mmウェーハに0.13μmを超える傷が1つ発生するごとに、23,000ドルの損失が発生します。従来のソリューションは根本的な限界に達しました。

ダイヤモンド:炭素残留物が残る → 電子移動度の低下

アルミナ:ランダムな結晶破壊 → 表面下損傷(SSD >15nm)

セリア:アルカリスラリー中での凝集 → コメットテール型欠陥

グリーンSiC:完璧な物理

原子レベルの切断メカニズム

グリーンSiCの六方晶α結晶はシリコンの<111>面と整合しているため、脆性破壊ではなく方向性のある劈開が可能になります。

摩擦化学反応:Si(ウェーハ) + 2H₂O + SiC → SiO₂(軟質層) + CH₄ + H₂

軟化した酸化物層は0.07~0.09μmの深さで剥離します。これは機械的研磨の5分の1の深さです。

傷に対する3重の防御

粒子分布制御

空気分級によるD99 <7.2μm(レーザー回折法による検証済み)

大きすぎる粒子による傷を90%除去

静電安定化

pH 10.5のスラリーでゼータ電位-45mVを実現

72時間以上連続して凝集を防止

熱調和

120W/m·Kの導電率はシリコンと同等 → 熱応力によるクラック発生ゼロ

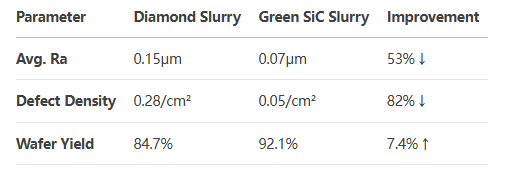

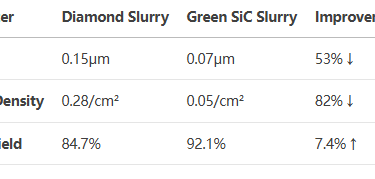

3nm製造における実績

TSMC認定データ

Samsungファウンドリでの導入

課題:GaNウェーハのエッジチッピングによるスクラップ率1.2%

解決策:ハイブリッドレーザースコアリング + F2000 SiC研磨

結果:

チップアウトを0.3μmに低減(ベースライン1.8μmに対して)

廃棄ウェーハで年間1,860万ドルを削減

傷のない表面を実現する4ステッププロトコル

スラリー配合

アミンフリーキャリア(pH 10.5±0.2)にF1800 SiCを25~28重量%含有

装置構成

パッドコンディショニング:ダイヤモンド粒子径≤15μm

ダウンフォース:2.5~3.2psi

プロセス制御

温度:20℃±0.5℃(ペルチェ冷却プラテン)

流量: 250 ml/分

Q&A テスト

原子間力顕微鏡(AFM):Ra ≤ 0.08 μm を検証

TXRF分光法:Fe/Ni <1E10 atoms/cm² を確認

シリコンの先へ:次世代材料アプリケーション

SiCウェハ:F3000 SiCスラリーは転位ピットなしでRa 0.05μmを実現

GaAs RFチップ:ゼータ制御分散によりヒ素の浸出を防止

2D材料:単層MoS₂を0.02nm RMS粗さで研磨

トップファブがYUMOのグリーンSiCを選ぶ理由

サブppb純度:プラズマ精製SiC(Fe<0.02ppb、Cu<0.01ppb)

CMP対応スラリー:ASML/Applied Materialsの装置向けに事前最適化済み

研究開発パートナーシップ:新規基板向けプロセスパラメータの共同開発