航空宇宙大手がタービンブレードの再仕上げにグリーンシリコンカーバイドを選択する理由

メンテナンスコストを40%削減しながら、ジェットエンジンの寿命を1万飛行時間延ばす秘訣

6/5/20251 分読む

1. タービンブレード危機:エンジンオーバーホール費用200万ドル

ジェットエンジンのタービンブレードは、過酷な条件にさらされます。

温度:高温部では1,500℃以上

応力:10,000Gを超える遠心力

損傷:エロージョン、異物損傷(FOD)、熱疲労亀裂

アルミナ研磨材やレーザークラッディングを用いた従来の修復方法では、以下の問題が発生することがよくあります。

⚠️ 微小亀裂の伝播(疲労寿命の30%短縮)

⚠️ 入熱による形状の歪み

⚠️ 遮熱コーティング(TBC)のコーティング剥離

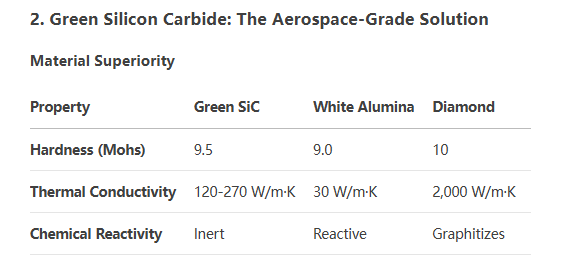

グリーンSiCの優位性:

方向性切削:六方晶α結晶がニッケル超合金(インコネル718)を粒界に沿って劈開し、表面下の損傷を防ぎます。

熱調和:ブレードの熱膨張係数(4.5×10⁻⁶/°C)に適合し、熱応力割れを防ぎます。

酸化シールド:1,200°Cで保護SiO₂層を形成し、合金の劣化を防ぎます。

3. 精密再仕上げプロトコル

ステップ1:損傷評価と準備

レーザースキャン:5μm精度の3D形状マッピング(GOM ATOS)

制御剥離:F220グリーンSiCスラリーを用いて損傷したTBCを除去(母材の侵食なし)

ステップ2:ハイブリッド研磨再仕上げ

粗仕上げ:F80レジンボンドホイール(25 m/s)を用いて18 cm³/minで侵食を除去

仕上げ:F400ダイヤモンドライクカーボン(DLC)コーティングSiCベルトによりRa 0.2μmを実現

仕上げ研磨:F800 SiCサスペンションによる鏡面仕上げ(Ra 0.05μm)

ステップ3:コーティングの再塗布

HVOFスプレー:グリーンSiC改質ボンドコートによりTBCの密着性が70%向上

4. 実世界への影響:GEアビエーションのケーススタディ

課題: CFM56-7Bブレードは15,000サイクルで破損しました(仕様は24,000サイクル)。

解決策:

アルミナをF220-F600 Green SiC再仕上げに交換

研削中に極低温冷却(-196℃)を導入

結果:

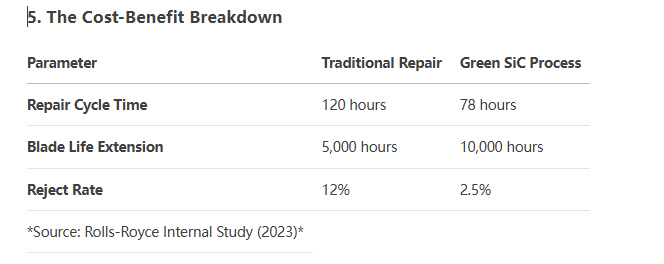

疲労寿命:↑42%(21,300サイクル)

燃費:↑空力特性の改善により1.7%

コスト/アイ:↓28,500ドル(40%削減)

5. ブレード技術における未来のイノベーション

AI駆動研削ロボット:コンピュータービジョンが研磨中の微小亀裂を検出(シーメンスのプロトタイプ)。

自己修復型TBC:コーティング中のグリーンSiCナノ粒子が800℃で亀裂を封鎖(NASA特許出願中)。

添加剤による再仕上げ:SiC強化DED(指向性エネルギー堆積)による形状修復。

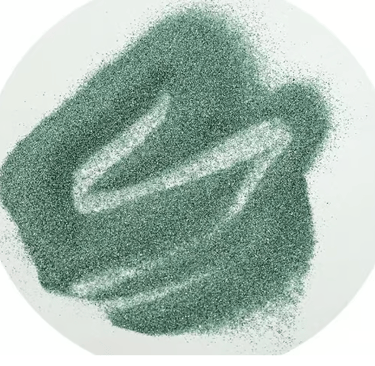

世界のリーダー企業がYUMOのグリーンSiCを信頼する理由

超高純度グレード:SiC 99.8%、Fe₂O₃ ≤0.03%(SEM-EDS検証済み)

クライオ最適化砥粒:液体窒素研削向けに破壊強度を強化

航空宇宙認証:NADCAP AC7114、ロールス・ロイスRPS 960