HENAN YUMO: точность проектирования, бескомпромиссная производительность

Выбор на основе данных: пояснение параметров зернистости и твердости зеленого карбида кремния

Оптимизируйте абразивную производительность! Научно обоснованное руководство по выбору размера зерна зеленого карбида кремния, твердости и промышленной совместимости.

5/26/20251 мин чтение

Введение

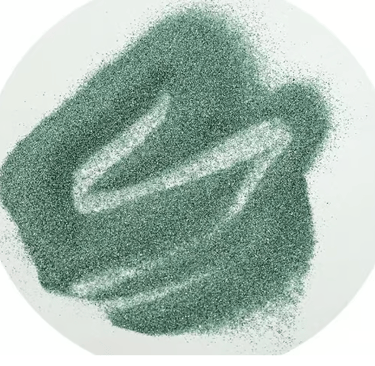

Зеленый карбид кремния (SiC) — это высококачественный абразивный материал, известный своей исключительной твердостью, теплопроводностью и химической инертностью. Широко используемый в прецизионном шлифовании, обработке полупроводников и передовой керамике, его производительность зависит от двух критических параметров: размера зерна и твердости. В этом блоге мы рассмотрим, как основанные на данных методологии позволяют отраслям выбирать оптимальные характеристики SiC, балансируя эффективность, стоимость и качество.

1. Зеленый карбид кремния: основные свойства и промышленная ценность

Зеленый SiC, синтезированный с чистотой более 99,5%, превосходит свой черный аналог в приложениях, требующих минимального загрязнения и сверхтонкой отделки. Его основные характеристики включают:

Твердость по Моосу 9,5: уступает только алмазу и нитриду бора.

Теплопроводность (120–270 Вт/м·К): эффективно рассеивает тепло, уменьшая термические повреждения.

Химическая стабильность: устойчив к кислотам, щелочам и окислению при высоких температурах.

Эти свойства делают его незаменимым в таких отраслях, как оптика, электроника и аэрокосмическая промышленность, где точность и надежность не подлежат обсуждению.

2. Размер зерна: основа точности

Размер зерна определяет эффективность резки абразива и качество поверхности. Зеленый SiC классифицируется по стандартизированным диапазонам зернистости, каждый из которых предназначен для определенных применений:

Ультрагрубые зерна (F16–F36)

Размер частиц: 1400–600 мкм.

Применение: быстрое удаление материала при грубой шлифовке керамики или карбида вольфрама.

Аналитика данных: обеспечивает скорость удаления материала (MRR) 30–50 см³/мин, но оставляет поверхности с Ra 3,2–6,3 мкм.

Средние зерна (F46–F120)

Размер частиц: 600–125 мкм.

Применение: получистовая обработка оптического стекла или кремниевых пластин.

Data Insight: балансирует MRR (15–25 см³/мин) и качество поверхности (Ra 0,8–1,6 мкм).

Мелкие и сверхмелкие зерна (F150–F2000)

Размер частиц: 125–3 мкм.

Области применения: зеркальная полировка сапфировых линз, резка полупроводниковых пластин.

Data Insight: обеспечивает финишную обработку Ra ≤0,1 мкм, но требует более медленного MRR (2–5 см³/мин).

Стратегия выбора:

Определите приоритет размера зерна на основе целевой шероховатости поверхности (Ra) и твердости материала. Например, зерна F800–F1200 идеально подходят для достижения Ra 0,05–0,1 мкм на подложках из нитрида галлия (GaN).

3. Параметры твердости: за пределами шкалы Мооса

В то время как твердость по Моосу обеспечивает базовый уровень, расширенные показатели, такие как твердость по Кнупу (2500–2800 кг/мм²) и твердость по Виккерсу (2200–2400 HV), дают более глубокое понимание износостойкости и долговечности Green SiC при резке.

Факторы, влияющие на эффективную твердость

Кристаллографическая структура: гексагональные кристаллы α-SiC демонстрируют анизотропную твердость, превосходную при направленном шлифовании.

Содержание примесей: уровни железа (Fe₂O₃ ≤0,2%) и свободного углерода (≤0,1%) влияют на структурную целостность.

Постобработка: термическая обработка (например, промывка кислотой) повышает чистоту и микротвердость на 5–10%.

Пример из практики:

Производитель солнечных панелей, перешедший с зернистости F240 на зеленый SiC F800, сократил подповерхностные повреждения в кремниевых слитках на 40%, что напрямую коррелирует с повышением эффективности фотоэлектрических систем на 15%.

4. Структуры принятия решений на основе данных

Современные отрасли используют аналитику для согласования свойств SiC с эксплуатационными целями:

Шаг 1: определение показателей производительности

Скорость съема материала (MRR): критически важна для крупносерийного производства.

Шероховатость поверхности (Ra): жизненно важна для оптических или полупроводниковых компонентов.

Срок службы инструмента: измеряется в часах постоянной работы.

Шаг 2: Сопоставьте параметры с приложениями

Разрезание полупроводниковых пластин:

Зернистость: F1500–F2000 (D50=3–6 мкм).

Твердость: ≥2600 кг/мм² (по Кнупу).

Результат: Минимизирует микротрещины (SSD <10 нм).

Шлифование композитных материалов с керамической матрицей:

Зернистость: F80–F120 (D50=180–53 мкм).

Твердость: Оптимизировано для композитов SiC-SiC (по Виккерсу ≥2300 HV).

Результат: Увеличивает срок службы шлифовального круга на 30%.

Шаг 3: Подтвердите с помощью реальных испытаний

Лабораторные испытания: Измерьте скорость износа инструмента и целостность поверхности в контролируемых условиях.

Обратная связь с места: Сотрудничайте с конечными пользователями для уточнения комбинаций зернистости и твердости.

5. Преодоление распространенных проблем

Проблема 1: Баланс скорости и точности

Решение: Используйте гибридные подходы — грубая зернистость для удаления массы, затем мелкая зернистость для финишной обработки. Например, последовательность F240 → F800 сокращает общее время цикла на 25% при полировке форм.

Задача 2: Компромиссы между стоимостью и производительностью

Решение: Высокочистый зеленый SiC (Fe₂O₃ ≤0,1%) стоит на 20–30% дороже, но снижает частоту повторной обработки на 50% при производстве медицинских приборов.

Задача 3: Соблюдение экологических норм

Решение: Внедрение замкнутых систем переработки для утилизации отработанных абразивов, что сокращает затраты на отходы на 40%.

6. Будущие тенденции в выборе абразивов

Оптимизация на основе ИИ: Модели машинного обучения предсказывают идеальные пары зернистости и твердости на основе свойств материала.

Устойчивое производство: Методы низкоэнергетического синтеза SiC сокращают углеродный след.

Наноабразивы: Субмикронный зеленый SiC (≤1 мкм) для обработки поверхности на атомном уровне.

Заключение

Выбор правильного размера зерна и твердости зеленого карбида кремния — это одновременно и искусство, и наука. Интегрируя данные о материалах, требования к применению и расширенную аналитику, отрасли открывают непревзойденную точность и эффективность. Будь то полировка полупроводниковой пластины или шлифовка лопатки турбины, выбор на основе данных гарантирует, что каждый микрон имеет значение.