HENAN YUMO: точность проектирования, бескомпромиссная производительность

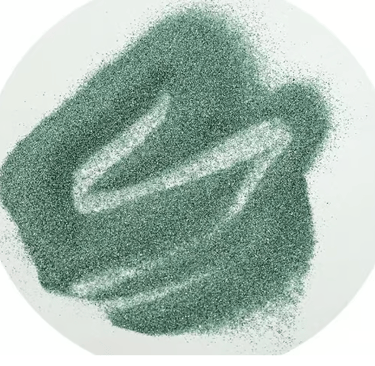

Зеленый карбид кремния или алмазные абразивы: когда какой выбрать для сверхтвердых материалов?

Инженеры и специалисты по закупкам: Хватит переплачивать за абразивы! Узнайте, как подобрать химический состав абразива в соответствии с твердостью материала, целевыми показателями стоимости и требованиями к точности.

6/3/20251 мин чтение

Зеленый карбид кремния против алмазных абразивов: полное руководство по обработке сверхтвердых материалов

Инженеры и специалисты по закупкам: перестаньте переплачивать за абразивы! Узнайте, как подобрать химический состав абразива в соответствии с твердостью вашего материала, целевыми показателями стоимости и требованиями к точности.

1. Парадокс твердости: не все «сверхтвердые» означает алмаз

Сверхтвердые материалы (твердость по Виккерсу ≥2500 HV), такие как карбид вольфрама (WC), кубический нитрид бора (CBN) и сапфир, требуют абразивов, которые их превосходят. В то время как алмаз является самым твердым из известных материалов (твердость по шкале Мооса 10), зеленый карбид кремния (SiC) (твердость по шкале Мооса 9,5) обеспечивает удивительные преимущества, когда чистая твердость не является единственным фактором:

Ахиллесова пята алмаза: реагирует с черными металлами при температуре выше 700 °C, образуя карбиды железа, которые затупляют режущие кромки.

Кромка зеленого SiC: химически инертна до 1600 °C, что делает ее идеальной для высокотемпературных сплавов, таких как инконель или титан.

2. Стоимость против производительности: анализ цифр

Сценарий 1: Обработка режущих инструментов из карбида вольфрама

Алмазные абразивы:

Плюсы: на 15% более быстрое удаление материала в волочильных матрицах.

Минусы: стоимость 500–800 долл. США/карат; требуется охлаждающая жидкость для предотвращения графитизации.

Зеленый SiC:

Плюсы: на 40% более низкая стоимость за кг; выдерживает сухую шлифовку вставок WC-Co.

Минусы: на 20% медленнее алмаза на сортах >90 HRA.

Вердикт: используйте алмаз для чистовой обработки (Ra ≤0,1 мкм), зеленый SiC для черновой обработки.

Сценарий 2: Полировка синтетического сапфира для светодиодных подложек

Алмазные суспензии: Достижение Ra 0,05 мкм, но риск загрязнения углеродом.

Зеленые суспензии SiC: Обеспечение Ra 0,08 мкм с нулевым количеством дефектов полупроводников.

Данные: Переход на зеленый SiC F2000 сократил количество отходов пластин на 22% на фабрике оптоэлектроники в Сеуле.

3. 5 ключевых критериев выбора (помимо твердости)

Реакционная способность материала

Выберите алмаз для: цветных металлов, PCD, керамики.

Выберите зеленый SiC для: сплавов на основе железа, реактивных металлов (Ti, Zr), кремниевых пластин.

Управление температурой

Теплопроводность зеленого SiC (120–270 Вт/м·К) рассеивает тепло в 3 раза быстрее, чем алмаз при импульсной лазерной обработке.

Требования к отделке поверхности

Алмаз: Не имеет себе равных для отделки менее 0,05 мкм (например, оптические зеркала).

Зеленый SiC: Оптимален для отделки 0,05–0,5 мкм (например, полировка медицинских имплантатов).

Ограничения по бюджету

Зеленый SiC стоит 80–150 долл. США/кг против 500 долл. США/карат алмаза. Для крупномасштабного производства (например, резка солнечных слитков) SiC сокращает расходы на расходные материалы на 60%.

Воздействие на окружающую среду

Добыча алмазов наносит значительный ущерб окружающей среде; производство синтетических алмазов потребляет 300 кВт·ч/карат.

Зеленый SiC изготавливается из кварцевого песка и нефтяного кокса с использованием перерабатываемых отходов шлама.

4. Проверенные в отрасли стратегии применения

Восстановление лопаток турбин в аэрокосмической отрасли

Задача: Ремонт никелевых суперсплавов без микротрещин.

Решение:

Шаг 1: Грубое удаление зелеными кругами из смолы SiC F46.

Шаг 2: Финальная полировка алмазными пастами (3–6 мкм).

Результат: На 30% быстрее, чем полностью алмазный процесс, экономия затрат 15%.

Производство твердосплавных сверл

Проблема: Алмазные абразивы внедряются в кобальтовые связующие, вызывая преждевременный износ.

Исправление: Зеленые круги из керамической керамики SiC (F80–F120) для всего цикла шлифования.

Данные: Срок службы инструмента увеличен с 200 до 350 сверл/круг.

5. Будущее: гибридные решения и технологические инновации

Абразивы SiC с алмазным покрытием: алмазные пленки CVD на сердечниках SiC повышают износостойкость, одновременно снижая затраты на 40% (патент Fraunhofer IPT находится на рассмотрении).

Выбор абразива на основе искусственного интеллекта: такие платформы, как GrindOptics, используют машинное обучение для рекомендации зернистости на основе данных рентгеновской дифракции материалов.

Альтернативы устойчивым алмазам: нанокристаллический зеленый SiC (≤0,1 мкм) теперь соответствует полирующим свойствам алмаза на циркониевой керамике.

Ваш план действий

Тестируйте оба: проводите сравнительные испытания на вашем конкретном материале.

Оптимизируйте прогрессию зернистости: например, зеленый SiC F220 → алмаз 15 мкм для форм WC.

Мониторинг износа: используйте анализ SEM для раннего обнаружения абразивной деградации.