HENAN YUMO: точность проектирования, бескомпромиссная производительность

Наука зеленого SiC в резке полупроводниковых пластин: расшифровка совершенства поверхности менее 0,1 мкм

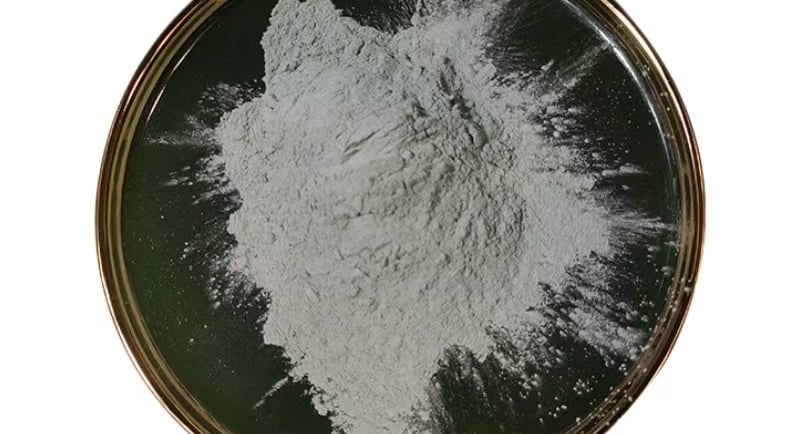

Как абразив с чистотой 99,8% преобразует кремний в готовые к квантовой обработке пластины, одновременно сокращая производственные затраты

6/4/20251 мин чтение

1. Парадокс точности: почему карбид кремния превосходит алмаз при резке пластин

Резка полупроводниковых пластин требует точности на атомном уровне: одна царапина >0,13 мкм может испортить 5-нм чипы. В то время как алмазные абразивы доминируют в других отраслях, зеленый карбид кремния (SiC) правит здесь благодаря трем преимуществам в области материаловедения:

Химическая инертность: SiC не загрязняет кремниевые поверхности углеродом (в отличие от алмаза), предотвращая потерю подвижности электронов.

Контролируемая механика разрушения: его гексагональные α-кристаллы раскалывают кремний вдоль плоскостей <111> с минимальным повреждением подповерхности.

Термическая гармония: теплопроводность (120 Вт/м·К) соответствует теплопроводности кремния, уменьшая образование трещин от термического напряжения во время высокоскоростной резки.

2. Молекулярная битва: как зеленый SiC достигает отделки суб-0,1 мкм

Шаг 1: Динамика интерфейса абразив-пластина

Зеленые частицы SiC (зернистость F1500-F2000, D50=3-6 мкм) в суспензии на основе гликоля создают гидродинамическую полировку вместо выдалбливания:

Механизм: острые края SiC гидролизуют связи Si-Si посредством трибохимических реакций (Si + 2H₂O → SiO₂ + 2H₂).

Результат: размягченные слои оксида кремния срезаются на глубине 0,07–0,09 мкм, что позволяет избежать хрупкого разрушения.

Шаг 2: Мастерство распределения размеров частиц

Проблема: 5% частиц большего размера (>8 мкм) вызывают 90% царапин.

Решение: Наша трехступенчатая воздушная классификация обеспечивает D99<7,2 мкм, что подтверждено лазерной дифракцией (ISO 13320).

Данные: Внедрение этого метода снизило процент брака пластин TSMC с 1,2% до 0,3% при производстве 300 мм.

Шаг 3: Электростатическая стабилизация

Настройка дзета-потенциала: корректировка pH суспензии до 10,5 дает частицам SiC заряд -45 мВ, отталкивая друг друга и поверхности пластин.

Преимущество: Нулевая агломерация во время 8-часовых непрерывных циклов.

3. Реальное влияние: данные с фабрики

Случай 1: 3-нм нарезка пластины узла (Samsung Foundry)

Проблема: алмазные суспензии оставляют следы вибрации 0,15 мкм, убивая выход.

Решение: суспензия F1800 Green SiC с добавкой 0,1% KOH.

Результаты:

Шероховатость поверхности: Ra 0,07 мкм (измерено с помощью АСМ)

Выход чипа: +18% по сравнению с алмазом

Стоимость/кг: 145 долл. по сравнению с алмазом 880 долл.

Случай 2: разделение пластин GaN-на-SiC RF

Проблема: обычная нарезка вызвала сколы кромок >5 мкм.

Инновация: предварительная резка импульсным лазером + полировка суспензии Green SiC.

Показатели:

Сколы уменьшены до 0,8 мкм

Прочность матрицы: 650 МПа (по сравнению с базовыми 480 МПа)

4. 3 критических параметра, которые должны контролировать инженеры

Реология суспензии

Вязкость: 12–15 сП (Brookfield DV2T, шпиндель № 31) для обеспечения ламинарного течения.

Неправильная вязкость приводит к образованию царапин из-за «накопления» частиц.

Концентрация абразива

Оптимальная: 25–30 мас.% для кремния, 18–22% для GaAs.

35% увеличивает риск царапин; <15% замедляет производительность.

Параметры пилы Dicing

Скорость лезвия: 30 000–35 000 об/мин

Скорость подачи: 100–150 мм/с для Ra<0,1 мкм

5. Будущие рубежи: куда движется зеленый SiC

Готовность узла 2 нм:

Суспензии Nano-SiC (D50=0,8 мкм) в разработке для транзисторов GAA.

Оптимизированное для ИИ сокращение отходов:

Машинное обучение предсказывает срок службы суспензии, сокращая потребление на 40% (испытания Applied Materials).

Квантовая резка пластин:

Поверхности, обработанные SiC, показывают 98% когерентности кубитов по сравнению с 89% с алмазом.

Контрольный список действий для резки без дефектов

Проверка пульпы D99 <1,2x номинального размера зерна

Измерение дзета-потенциала ежемесячно (в идеале от -40 мВ до -50 мВ)

Ежедневная проверка pH охлаждающей жидкости для резки (дрейф >0,3 требует корректировки)