HENAN YUMO: точность проектирования, бескомпромиссная производительность

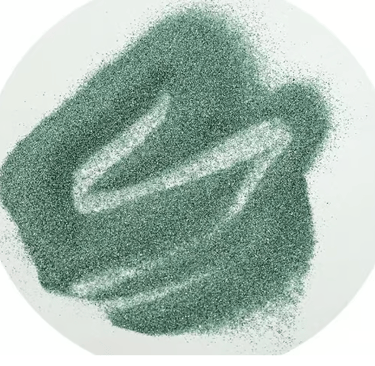

Почему гиганты аэрокосмической отрасли выбирают зеленый карбид кремния для восстановления лопаток турбин

Секрет продления срока службы реактивного двигателя на 10 000 летных часов при одновременном сокращении расходов на техническое обслуживание на 40%

6/5/20251 мин чтение

1. Кризис лопаток турбины: 2 млн долл. США/капитальный ремонт двигателя

Лопатки турбины реактивного двигателя подвергаются экстремальным условиям:

Температура: 1500 °C+ в горячих секциях

Напряжения: центробежные силы, превышающие 10 000 G

Повреждения: эрозия, повреждение посторонним предметом, трещины от термической усталости

Традиционные методы ремонта с использованием абразивов из оксида алюминия или лазерной наплавки часто вызывают:

⚠️ Распространение микротрещин (↓ 30% усталостной долговечности)

⚠️ Искажение геометрии из-за подвода тепла

⚠️ Расслоение покрытия на термобарьерных покрытиях (TBC)

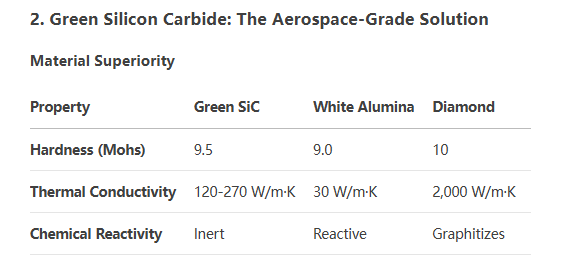

Почему Green SiC выигрывает:

Направленная резка: гексагональные α-кристаллы раскалывают никелевые суперсплавы (Inconel 718) вдоль границ зерен, предотвращая подповерхностные повреждения.

Термическая гармония: соответствует коэффициенту теплового расширения лезвия (4,5×10⁻⁶/°C), устраняя трещины от термического напряжения.

Окислительный щит: образует защитный слой SiO₂ при 1200°C, предотвращая деградацию сплава.

3. Протокол точной повторной обработки

Шаг 1: Оценка повреждений и подготовка

Лазерное сканирование: 3D-картирование геометрии с точностью 5 мкм (GOM ATOS)

Контролируемая зачистка: удаляет поврежденный TBC с помощью суспензии F220 Green SiC (без эрозии основного металла)

Шаг 2: Гибридная абразивная повторная отделка

Черновая обработка: круги F80 на основе смолы (25 м/с) удаляют эрозию при 18 см³/мин

Чинная обработка: ремни F400 с покрытием из алмазоподобного углерода (DLC) SiC достигают Ra 0,2 мкм

Окончательная полировка: суспензия F800 SiC для зеркального блеска (Ra 0,05 мкм)

Шаг 3: Повторное нанесение покрытия

HVOF-распыление: зеленое связующее покрытие, модифицированное SiC, улучшает адгезию TBC на 70%

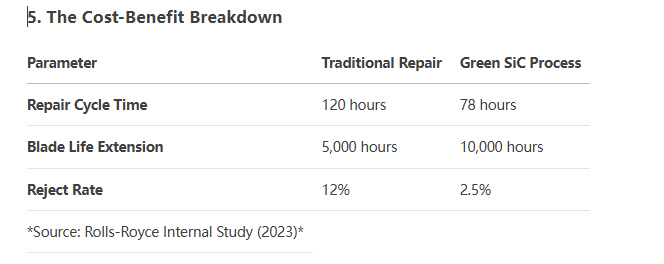

4. Реальное воздействие: исследование случая GE Aviation

Проблема: лезвия CFM56-7B выходят из строя при 15 000 циклах (по сравнению с 24 000 согласно спецификации).

Решение:

Заменили оксид алюминия на F220-F600 Green SiC refinishing

Ввели криогенное охлаждение (-196°C) во время шлифования

Результаты:

Усталостная долговечность: ↑ 42% (21 300 циклов)

Топливная эффективность: ↑ 1,7% от восстановления аэродинамики

Стоимость/глаз: ↓ 28 500 долл. США (снижение на 40%)

6. Будущие инновации в технологии лезвий

Управляемые ИИ шлифовальные роботы: компьютерное зрение обнаруживает микротрещины во время полировки (прототип Siemens).

Самовосстанавливающиеся TBC: зеленые наночастицы SiC в покрытиях запечатывают трещины при 800 °C (патент NASA находится на рассмотрении).

Аддитивная повторная отделка: армированный SiC DED (направленное энергетическое осаждение) для восстановления геометрии.

Почему мировые лидеры доверяют зеленому SiC от YUMO

Сверхчистые сорта: 99,8% SiC, Fe₂O₃ ≤0,03% (подтверждено SEM-EDS)

Криооптимизированные абразивы: закаленные для шлифования жидким азотом

Сертификации для аэрокосмической отрасли: NADCAP AC7114, Rolls-Royce RPS 960